Motivation

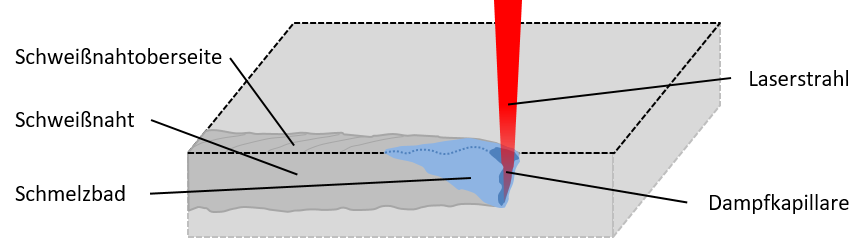

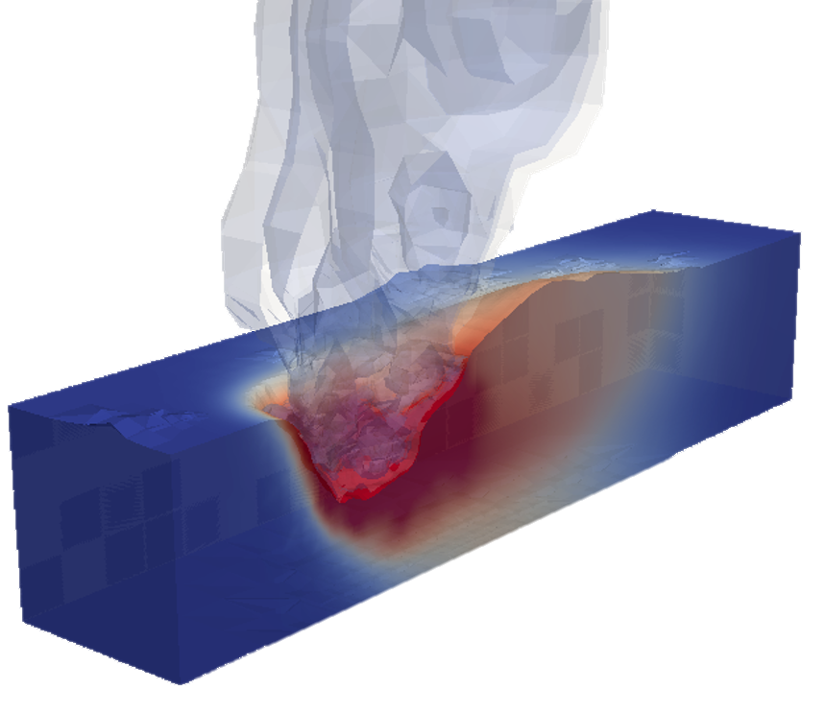

Fluiddynamische Charakteristika haben direkten Einfluss auf die Qualität der Schweißnaht und daher auch auf die Entstehung von Erstarrungsrissen. Ein tiefes Verständnis des Laserstrahlschweißprozesses und insbesondere die genaue Kenntnis der thermo-fluiddynamischen Erstarrungsbedingungen sind unabdingbar bei der Untersuchung der Rissentstehung. Prozesssimulationen mit hoher räumlicher Auflösung leisten einen wichtigen Beitrag zur Darstellung von Kausalitäten zwischen Prozessparametern und erstarrungsrelevanten Eigenschaften. Die Erfahrung zeigt, dass solche Simulationen mit herkömmlicher Software inakzeptabel lange Rechenzeiten erfordern. Die Zusammenarbeit von Informatik und Produktionstechnik ermöglicht es, generiertes Prozesswissen in einem hochperformanten Simulationsframework umzusetzen und so detaillierte Prozesssimulationen mit hoher zeitlicher und räumlicher Auflösung durchzuführen.

Ziel

Ziel von Teilprojekt 2 (TP2) ist es, den Zusammenhang zwischen Prozessparametern und erstarrungsrelevanten Eigenschaften wie der lokalen Temperatur, dem lokalen Temperaturgradienten und der lokalen chemischen Zusammensetzung an der Erstarrungsfront beim Laserscheißen zu untersuchen. Bezüglich des wiedererstarrenden Bereichs des Schmelzbads soll vor allem untersucht werden, wie genau dieser Bereich, auch Mushy-Zone genannt, geformt ist und wie die räumliche Ausprägung der Mushy-Zone auf Änderungen der Prozessparameter reagiert. Zudem soll in Experimenten untersucht werden, ob abbrechende bzw. sich ablösende Dendriten auftreten, die dann als Kondensationskeime wirken und so das weitere Erstarrungsgeschehen beeinflussen können.

Vorgehensweise

Im Zuge von TP2 werden zunächst Vorab-Schmelzbadsimulationen mit dem am Lehrstuhl für Photonische Technologien in OpenFOAM entwickelten Simulationsmodell durchgeführt. Die erhaltenen Daten dienen dabei als Eingangsparameter für die in den anderen Teilprojekten geplanten simulativen Untersuchungen. In enger Zusammenarbeit mit Teilprojekt 3 wird gemeinsam ein effizientes, hochskalierbares und nachhaltiges Exascale-Simulationsframework für den Laserstrahlschweißprozess zur Untersuchung der beschriebenen Fragestellungen erarbeitet. Die für die Erstellung dieses hochperformanten Frameworks notwendige Modellierung der dem Prozess zugrunde liegenden Physik und die Validierung erfolgen im Rahmen dieses Teilprojekts. Zur Validierung des Modells werden dabei experimentell gewonnene Erkenntnisse zur Prozessdynamik und der dabei auftretenden Temperaturdaten verwendet. Zum genaueren Verständnis der Vorgänge bei der Erstarrung werden zudem in situ-Messungen der Mushy-Zone benötigt. Zu diesem Zweck werden die Erstarrungsvorgänge im Material mit Hilfe von Hochenergie-Synchrotronstrahlung analysiert.

Teilprojektleitung

Prof. Dr.-Ing. Michael Schmidt

Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Lehrstuhl für Photonische Technologien (LPT)

Teilprojektbearbeitung

M.Sc. Carola Forster

Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Lehrstuhl für Photonische Technologien (LPT)