Motivation

Das Laserstrahlschweißen unterscheidet sich wesentlich von anderen Schweißverfahren. Die Besonderheiten sind die hohen auftretenden Temperaturgradienten und die Erstarrungsraten. Die hohen Abkühlgeschwindigkeiten begünstigen ebenfalls die Anreicherung niedrigschmelzender Phasen in der Schweißnahtmitte, die bei Überschreitung kritischer Dehnungen zur Bildung von Erstarrungsrissen in der Mitte der Schweißnaht führen. Das Heißrissphänomen ist bereits durch zahlreiche Heißrisstheorien, Modelle untersucht und beschrieben worden. Die bisher existierenden Modelle der Erstarrungsrissbildung und des Wachstums basieren auf phänomenologischen Heißrisskriterien. Sie verwenden vereinfachte Materialmodelle, die im Hochtemperaturbereich nur eine bedingte Gültigkeit haben und viele physikalisch relevante Phänomene vernachlässigen. Diese Faktoren schränken stark ihre Anwendungsbereiche ein.

Ziel

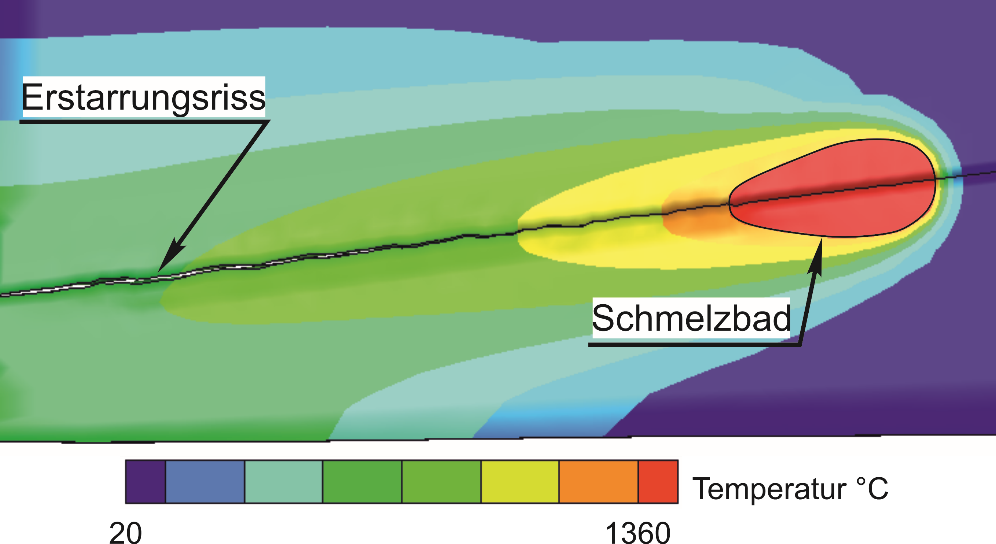

Das Hauptziel des Teilprojekts 1 (TP1) ist die Entwicklung eines makromechanischen FEM-Modells zur Vorhersage der Erstarrungsrissbildung in Abhängigkeit von den thermischen und mechanischen Randbedingungen beim Laserstrahlschweißen. Ein besonderer Fokus liegt dabei auf dem Einfluss der strömungsmechanischen Prozesse im Schmelzbad auf die resultierende Temperaturverteilung und das realitätsnahe Materialverhalten im Zweiphasen- und Mehrphasengebiet, die einen relevanten Einfluss auf die lokale Spannungs- und Dehnungsverteilung in der Mushy Zone haben.

Vorgehensweise

Das Makromodell wird auf der Basis einer realitätsnahen Materialmodellierung auf Mesoebene im Zweiphasen- oder Mehrphasengebiet aufgebaut. Dazu werden die erarbeiteten viskoelastoplastischen Materialgesetze des Teilprojekts 4 in das strukturmechanische Modell implementiert. Nach der Implementierung der temperatur- bzw. phasenabhängigen Materialgesetze und der von Teilprojekt 2 erarbeiteten äquivalenten Wärmequelle in das Makromodell soll ein Erstarrungsrisskriterium unter Berücksichtigung der ermittelten Duktilitätsvermögen des Materials im Hochtemperaturbereich entwickelt werden. Diese werden weiter zur Vorhersage von Rissinitiierung und -wachstum eingesetzt.

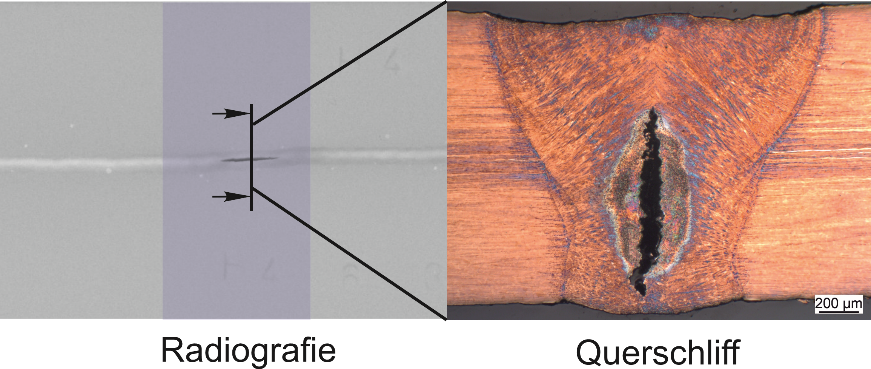

Eine weitere wichtige Aufgabe im Rahmen des TP1 ist die Durchführung der erforderlichen Experimente und Messungen zur Validierung der numerischen Modelle, zum Teil auch für die anderen Teilprojekte. Darüber hinaus werden mit Hilfe eines von extern beanspruchten Heißrisstests in Kombination mit einer optischen Messtechnik die lokalen kritischen mechanischen und thermischen Bedingungen bestimmt, die für die Erstarrungsrissbildung verantwortlich sind.

Teilprojektleitung

Prof. Dr.-Ing. Michael Rethmeier

Bundesanstalt für Materialforschung und –prüfung (BAM)

Schweißtechnische Fertigungsverfahren

- E-Mail: michael.rethmeier@bam.de

Teilprojektbearbeitung

Habibi Naloufar

Bundesanstalt für Materialforschung und –prüfung (BAM)

Schweißtechnische Fertigungsverfahren

- E-Mail: niloufar.habibi@bam.de

Dr.-Ing. Andrey Gumenyuk

Bundesanstalt für Materialforschung und –prüfung (BAM)

Schweißtechnische Fertigungsverfahren

- E-Mail: andrey.gumenyuk@bam.de